نحوه تولید انواع ورق

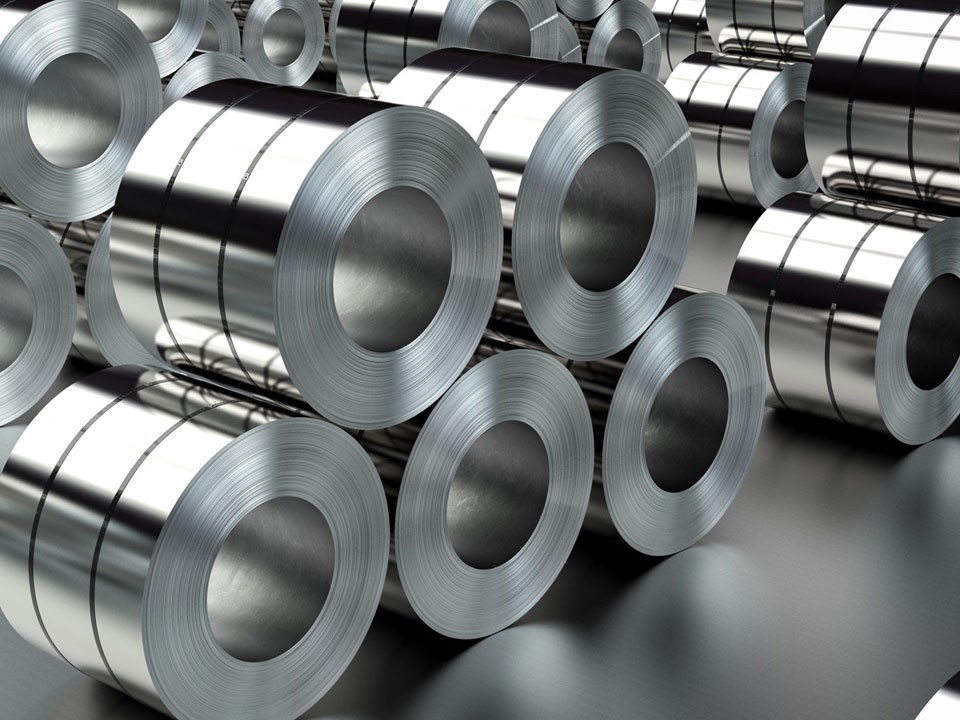

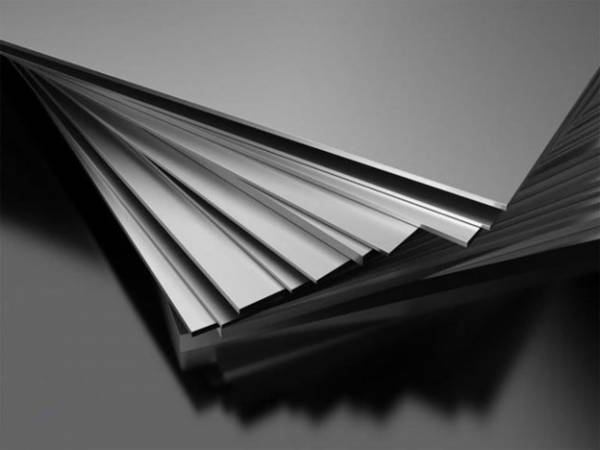

ورق ها مقاطعی از فولاد می باشند که به دو صورت نورد گرم و نورد سرد تولید می شوند.

عملیات نورد چیست؟

نورد به معنی تولید مقاطع آهن و یا انواع مقطع های فولادی ، ولی به شکلی بسیار ساده و در اندازه های کوچک تر با ضخامت هایی کم تر می باشد که تاریخ تولید به روش نوردی به قرن هفدهم میرسد. به صورتی می باشد که دستگاه نورد از دو غلتک با متریال چدن که میزان سختی بالا تری نسبت به فولاد دارد، در یک فضای چهار ضلعی به صورت چوبی قرار می گیرند و فلزهای نرم تری مانند قلع و سرب را نورد می کنند.

تاریخچه عملیات نورد

قبل تر از زمانی که گفته شد از دستگاه نورد برای فشرده کردن مواد و یا حتی صاف کردن مواد استفاده می شد اما ایده ای جدید برای کم کردن ضخامت نیز به ذهن رسید که بسیار زیاد به صنعت فولاد سازی کمک کرد و نقطه عطفی برای رشد ورق سیاه، ورق گالوانیزه، ورق فولادی و ورق روغنی شد. این غلتک ها که از جنس چدن می باشند به علت کاهش در ضخامت ورق ها و یا دیگر مقاطع فلزی، در دوره گفته شده به وجود آمد است.

ورق روغنی یکی از محصولاتی است که نورد می شود و قیمت ورق روغنی از همین روش تولیدی می باشد.

بعد از این موضوع تلاش کردند از غلتک های بسیار بزرگ و سخت تر و همچنین بهتر و سنگین تر استفاده شود و میزان گشتاوری که لازم برای به چرخ درآوردن، به همراه نیروی اسب و یا پره های آبی تامین شود. همچنین بعد از پیشرفت ماشین های نورد تصمیم به ایجاد شیار هایی روی غلتک ها شد به دلیل شکل دهی به مقطع های میلگرد و نیز تیرآهن در همین دوران می باشد.

بعد از ساختن ماشین بخار، غلطک های نوردی بزرگ تر شد و از موتورهایی با توان بالا، که حدود اندازه 1500 اسب بخار می باشد، برای نوردهایی که سنگین هستند و برای شمش های فولادی به کار گرفته می شوند، استفاده می شود.

غلطک و موتور های نوردی به سرعت به تکامل رسید و به حالتی شد که ای تولیداتی که با دستگاه نورد انجام شد، به ویژه ورق ها و فولاد ها، از مهمترین تولیدات جهان می باشند. بیشتر تولیدات فولاد به روش نورد می باشد و روش های دیگر مانند شکل دادن فلزها به روش آهنگری و ریخته گری بسیار کمتر شده است. ورق های گالوانیزه نیز با نورد سرد ساخته می شود و قیمت ورق گالوانیزه و آلوزینک نیز به همین روش تعیین می شود.

تولید ورق با نورد گرم و سرد

از دیگر روش ها علاوه بر روش نورد که گفته شد، برای تولید ورق سیاه، ورق گالوانیزه، ورق های فولادی و ورق های روغنی و حتی در قیمت ورق سیاه،، و می باشد که مانند کوره هایی که ذوب درونش اتفاق می افتد و یا ماشین هایی که ریخته گری انجام می دهند و حتی برای ساخت شمش ، برای گرم کردن شمش ها، حمام هایی که اسیدشویی اتفاق می افتد، کوره هایی که عملیات حرارتی انجام می دهند، آبکاری، بسته بندی و دیگر کار هایی که بر روی فولاد انجام می شود و همچنین روش های رشد خود را طی کردند. در حال حاضر با رشد تکنولوژی و بیشتر تولیدات متریال های فلزی به خصوص تولید های فولادی را نورد می کنند.

یکی از مهم ترین ویژگی های شکل دهی به روش نوردی، تولید سریع آن ها می باشد به روشی که مقدار بالایی از تولیدات ورق فولادی به این روش تولید می شود.

اولین هدف از تولیدات به روش نورد کم کردن سطح مقطع و ضخامت فولاد می باشد. یکی از موضوعاتی که ممکن می باشد به حالت نورد گرم و یا نورد سرد باشد. یکی دیگر از راه های قیمت دهی به صورت تلفیقی می باشد که هر دو نورد بر روی یک فولاد انجام می پذیرد.

انواع روش های شکل دهی به فلزات

روش های شکل دهی انواع مختلفی دارد که بسته به مشخصات فولاد ها قابل تغییر می باشد. این مشخصات مانند نوع فولاد، اندازه و ضخامت فولاد، ویژگی های ماده و شکل پایانی فرآورده بستگی دارد.

گوناگونی روش ها در شکل و اندازه تولید های فولاد ها به روش نوردی این موضوع را در پی دارد که که شکل دهی به روش نوردی به روش های مختلفی به کار گرفته می شوند برای مثال نورد به روش طولی، نورد به روش عرضی، نورد مقاطع مختلف را می توان معرفی کرد.

ورق های آلیاژی که دارای ضخامت های بالا می باشند، یکی از ورق هایی هستند که از روش ریخته گری تولید شده و قیمت ورق آلیاژی که دارای سختی بالایی هستند از این طریق مشخص می شود.

روش ریخته گری برای تولید ورق

روش ریخته گری از دیگر روش های متداول در تولید ورق می باشد. ریخته گری خود دارای روش های مختلفی می باشد که در زیر به مختصر گفته شده است. امروزه ریخته گری نیز پیشرفت های زیادی داشته است و همین موضوع باعث ساخت ماشین آلاتی شده است که ریخته گری نیز برای تولید فولاد ها استفاده می شود.

- ریخته گری پیوسته با منطقه منجمد ثانویه و برش شمش در وضعیت عمودی فولاد

- ریخته گری پیوسته به صورت عمودی با منطقه منجمد ثانویه ، خمش شمش به حالت افقی و برش افقی

- ریخته گری پیوسته به صورت خمیده با منطقه منجمد ثانویه، شعاع خمیدگی ثابت و برش شمش در حالت افقی

شمش تولید شده در روش ریخته گری مداوم در ضخامت هایی ما بین 160 تا 300 میل، عرضی ما بین 600 تا 2200 میل است.

منبع مقاله: نمناک